Télécharger la BD au format PDF

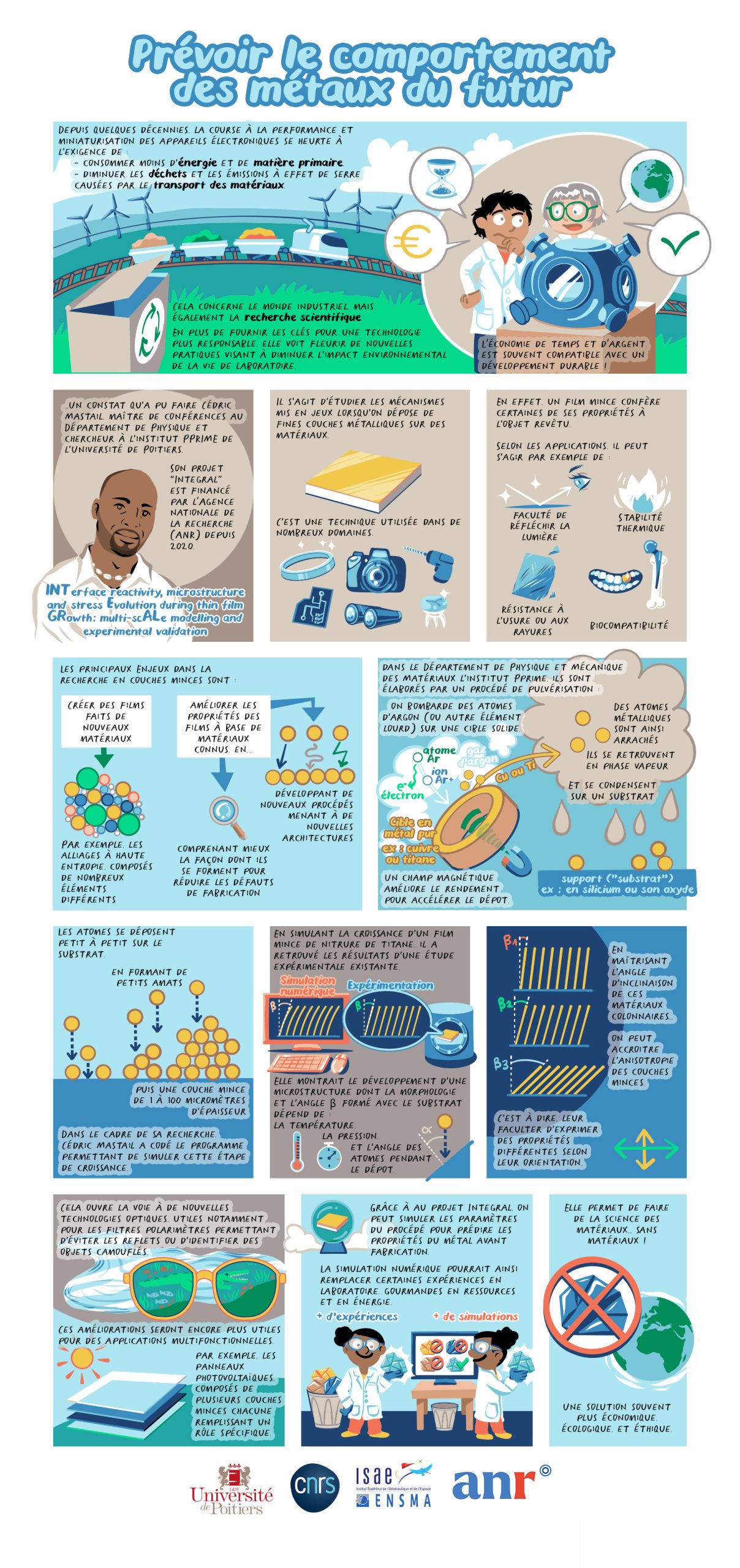

Depuis quelques décennies, la course aux ordinateurs plus puissants, aux téléphones plus performants, aux composants électroniques plus minuscules, se heurte à l’exigence de consommer moins d’énergie et de matière primaire, de diminuer les déchets et les émissions à effet de serre causées par le transport des matériaux.

Ce dilemme touche le monde industriel, mais également la recherche scientifique, et on voit fleurir des initiatives visant à diminuer l’impact environnemental de la vie de laboratoire. En somme, les sciences peuvent fournir les clés pour produire « une technologie plus responsable », mais cette évolution s’accompagne de changements profonds au niveau des politiques et méthodologies de rechercher, et les laboratoires se tournent vers des pratiques plus écologiques. De plus, il s’avère souvent que les stratégies utilisées pour épargner du temps et de l’argent et obtenir des meilleurs résultats sont compatibles avec un développement durable.

C’est ce qu’a constaté Cédric Mastail, maître de conférences au Département de Physique et chercheur à l’institut PPRIME de l’Université de Poitiers, lors de ses recherches en lien avec le projet INTEGRAL (Interface reactivity, microstructure and stress evolution during thin film growth). L’objectif général de ce projet « jeune chercheur », financé par l’Agence nationale de la recherche (ANR) depuis 2020, est de comprendre les mécanismes élémentaires de formation de films minces, en particulier les premiers stades de croissance de ces couches métalliques ultraminces d’une dizaine de nanomètres d’épaisseur, utilisées dans de nombreux domaines applicatifs (micro-électronique, optique, etc…)

Dépasser les limites des matériaux actuels (pourquoi pas juste « dépasser ses limites »)

Quand on revêt un objet avec un film mince particulier, on lui confère un certain nombre des propriétés spécifiques de ce film. Avec ce procédé, par exemple, on peut obtenir des pièces d’usine avec une plus grande dureté et résistance à la chaleur, donc qui durent plus longtemps. Prenons le cas d’un revêtement en nitrure titane : il donnera de bonnes propriétés optiques – comme la réflexion de la lumière – de la stabilité thermique et de la résistance à l’usure.

L’un des enjeux majeurs pour l’avenir est, bien évidemment, de découvrir des couches minces formées de nouveaux matériaux comme par exemple les matériaux HEA (High entropy alloys ou haute entropie en français), mais également de mieux comprendre les couches minces de matériaux existants en vue d’améliorer leurs propriétés. Une autre option est encore de développer de nouvelles méthodologies[1] ou de proposer de nouvelles architectures[2], et de ses couches minces exalterait telle ou telle propriété.

L’une des voix d’amélioration la plus directe actuellement est de mieux comprendre à l’échelle atomique l’origine, la nature, la densité des défauts intrinsèques présents dans ces couches, résultant par exemple du procédé de fabrication. C’est pourquoi il est très important de maîtriser le procédé de dépôt des couches minces.

Ainsi, si on comprend mieux les propriétés des matériaux à différentes échelles, allant du nanoscopique (taille de l’atome) au macroscopique, on pourra mieux définir les relations entre la microstructure, les défauts et les propriétés physiques et mécaniques du métal et le procédé de fabrication. Et c’est précisément le travail de Cédric Mastail et de son équipe.

Du test de laboratoire à la simulation numérique

C’est par un procédé de pulvérisation qu’est réalisée la formation d’une couche mince dans le Département de Physique et Mécanique des Matériaux l’institut Pprime. Il s’agit d’un procédé physique en phase vapeur utilisant les plasmas froids qui se déroule en trois étapes. Pour commencer, on bombarde avec des particules d’argon – ou d’autres atomes lourds – une cible solide, par exemple du cuivre ou du titane ultrapur. Cette étape sert à arracher des atomes métalliques à la cible. Ensuite, ces atomes passent en phase vapeur et enfin se condensent sur un substrat, qui peut être composé de silicium ou d’oxyde de silicium. Les atomes de cuivre vont « croître » sur le silicium en formant d’abord des petits amas, puis une couche mince d’environ 1 à 100 microns d’épaisseur.

Normalement, ces trois phases sont mises en place lors d’un protocole expérimental, mais dans le projet INTEGRAL elles sont simulées à l’aide d’outils numériques. En pratique, le « voyage » des atomes métalliques de la cible au substrat, en passant par la phase vapeur, et la croissance de la couche mince qui en résulte, sont simulés pas après pas.

Les logiciels simulant les deux premières étapes, appelés SRIM et SINTRA, existaient déjà et le troisième a fait l’objet du récent travail de Cédric Mastail, qui en a développé le code. Et les résultats des simulations sont plus qu’encourageants, parce qu’ils reproduisent les résultats expérimentaux comme on peut le voir dans l’exemple de résultat suivant tiré d’une étude précédente. Dans cette étude ils ont simulé la croissance de film mince de nitrure de titan et ont montré entre autres le développement d’une microstructure colonnaire obtenue expérimentalement dont la morphologie de la colonne ainsi que l’angle formait avec le substrat (noté bétha sur la figure) dépendait non seulement de la pression et de la température durant le dépôt mais également de la distribution angulaire des particules des atomes après leur voyage en phase gazeuse[3]

Ce logiciel et le projet en général démontrent que la modélisation de la croissance de films minces métalliques permet de comprendre les relations entre le procédé de fabrication et les propriétés du film obtenu. Les défauts de fabrication sont détectés plus facilement, leurs causes sont repérées plus vite et le comportement des nouveaux métaux devient prévisible.

Un exemple d’application plus proche de nous. Des recherches récentes menées à l’institut sur de nouvelles architectures des colonnes combiné à cette maitrise de l’angle d’inclinaison de ces matériaux colonnaires ont montré que l’on pouvait accroitre de façon significative les propriétés anisotropes des couches minces. Comme on peut le voir dans la figure, cela ouvre la possibilité de les utiliser pour produire de nouvelles technologies optiques, tel que les filtres polarimètres de haute performance dans toutes les longueurs d’onde.

Ces améliorations seront encore plus utiles pour des objets à caractère multifonctionnel. Pensons, par exemple, à une cellule solaire photovoltaïque qui est un assemblage de couches minces chacune avec un rôle spécifique, ce qui donne naissance à la fonction l’ensemble du dispositif.

La science des matériaux… sans les matériaux

Désormais, grâce à ces études, on peut conduire des simulations numériques pour comprendre, par exemple, si le métal obtenu sera plus ou moins poreux en changeant la pression ou d’autres paramètres dans le procédé, sans besoin d’utiliser du matériel et de grosses quantités d’énergie. Si avant on mettait en place de multiples expériences de laboratoire, par essais-erreurs, demain on pourra faire prédire le comportement et les propriétés d’un matériau par des simulations numériques, avec un grand avantage économique et écologique.

Bien que ce ne soit pas le cas pour les matériaux que Cédric Mastail étudie, il faut savoir que certains métaux rares proviennent des mines de pays très lointains et qui emploient des personnes, parfois des enfants, dans des mauvaises conditions de travail. Voici une raison de plus pour développer la simulation numérique dans les sciences des matériaux.

[1] González-García et al. Nanotechnology. 23 (2012) /González-García et al. Energy Environ. Sci. 4 (2011) 3426‑3435

[2] D.A. Antartis et al. Mater. Des. 144 (2018) 182‑191 / M. Suzuki, J. Nanophotonics. 7 (2013) 073598

[3] B. Bouaouina et al. / Materials and Design 160 (2018) 338–349

Informations complémentaires

Planche illustrée par Zélie Tournoud et article rédigé par Annalisa Plaitano dans le cadre d’un financement ANR avec l’accompagnement du Service Sciences & Société de la DRInnov de l’université de Poitiers.